胶黏剂如今简直无孔不入,虽然一直被怀疑,但人类已无法阻止胶黏剂越来越多的使用在汽车上了。为什么呢?这还要从汽车轻量化说起。

随着汽车技术的发展,汽车行业出现了一些方向性的趋势,如这两年一直被提及的汽车“三化”,即电动化、轻量化、智能化。

为满足燃油经济性,汽车轻量化作为一种趋势颇具争议,人们常常将其理解成偷工减料。那么,汽车轻量化真的等于偷工减料吗?显然不是!

汽车轻量化是在保证汽车安全性能的前提下,尽量使车身减重,达到节能减排的目的。如今,很多品牌的新车中,轻量化是一个很大的卖点,尤其是一些豪华品牌,轻量化已成为高端的标志。

误区:车子越重,安全性能越好

人们普遍认为,车子越重,开起来就越稳,车子越重,车子的整体强度越高,然后车的安全性能越好,其实这是一种误区。F1赛车的时速可以达到300公里以上,但车重只有600公斤左右,可见,车重与开起来稳不稳没有直接关系。

事实上,汽车的稳定性与其操控性(汽车悬架系统、转向系统和传动系统)、底盘设计、外形风阻系数等关系更加密切。

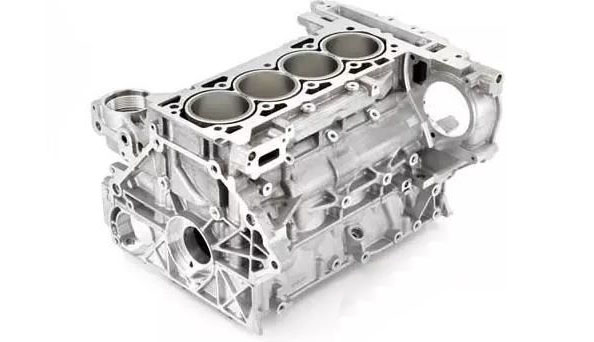

另外,在材料力学里有个强度极限的概念,例如铸铁和铝合金相比,铝合金更轻,但铸铁的强度极限为330MPa,而铝合金可以达到580MPa以上,可见铝合金的强度更强。

所以,材料的优劣不是重量决定的,其各方面的综合性能才是我们关注的重点。这也是如今汽车发动机逐渐由铸铁材质转向铝合金材质的主要原因。铝的在减轻了车身重量同时,还增强了发动机的散热效果,提高了发动机工作效率,而且寿命也更长。

轻量化如何提升安全性能

一是汽车结构的轻量化优化设计。通过使用变截面、改变截面形状以及局部加强设计等技术,可达到甚至超过标准要求的强度极限。

二是应用高强度和轻质材料。如应用高强度钢、先进高强度钢和超高强度钢,铝镁合金,工程塑料、纤维增强复合材料等。

三是采用先进的轻量化制造工艺。如激光拼焊、辊压成形、高强钢热成形、内高压成形等制造技术,结构胶粘接、异种材料铆接等连接技术。

汽车轻量化有什么好处

国外有试验表明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3-0.6升;汽车重量降低1%,油耗可降低0.7%。

而在驾驶方面,汽车轻量化后其加速性能也将得到提高,而在碰撞时由于惯性小,制动距离也将减少。此外,车辆每减轻100公斤,二氧化碳排放可减少约5克/公里。这些数据显示出轻量化设计具备这样三个优点:节能、减排、提升驾驶乐趣。

胶黏剂与汽车轻量化完美结合

用胶粘剂来粘接车身材料,其实可以理解为一种新的焊接技术。我们知道有些金属,如铝和钛是不容易焊接的,但用胶粘剂就能粘接牢固。而碳化纤维和其他复合材料本身就比使用螺钉更容易被粘固。

所以在使用铝合金、钛合金、碳纤维增强塑料等一些轻质材料时,兼顾强重比,胶黏剂粘接成为了一种更加合理的选择。

相比于机械紧固连接,胶黏剂接头中应力分布十分均匀,可使被粘接物强度和刚性全部得以体现,具有强度高、成本低、质量轻的优势。胶黏剂对金属、塑料、橡胶、陶瓷、玻璃、木材等各种材料均可粘接,还可调节不同材料被粘物之间热膨胀特性差别。此外,胶黏剂还有防腐、密封等功能。

总之,汽车轻量化是一项非常复杂的系统工程,包括发动机轻量化、车身轻量化、车身覆盖件轻量化、传动系统轻量化等,也就是说汽车轻量化涉及了汽车结构的各个方向,需进行大量仿真实验。

此外,汽车轻量化对材料的性能要求非常高,采用高强度的材料成本也会直线上升,因此,一台真正做到轻量化的汽车,一定是价格不菲。

从以上介绍也可以看出,搞汽车轻量化绝不是一件简单的事,不能保证汽车安全性能的汽车轻量化都是耍流氓。事实上,在能保证汽车安全性能的前提下,能够实现轻量化代表一个汽车厂商的造车技术水平。没有实力的车企根本玩不转,这也是轻量化技术大多应用于豪华品牌车型的缘故。

版权所有(C)广东莱尔新材料科技股份有限公司 粤ICP备05065156号-1 技术支持:爱用建站